DIY時々お家と猫~平屋25坪の家で暮らす30代夫婦と猫のレオンとシュガーの生活~

ブログを書いている人はこちらから👉レオシュガの父

Instagramはこちらから👉https://www.instagram.com/leonandsugar

楽天roomはこちらから👉レオンシュガー のROOM – 欲しい! に出会える。 (rakuten.co.jp)

YouTubeはこちらから👉https://www.youtube.com/channel/UCeY3E9ZLA3qWDGNikD97tdg

※当サイトではアフィリエイトプログラムを利用して商品を紹介しています。

こんにちは!レオシュガの父です。今日は去年の年末に楽天スーパーセールで購入した半自動溶接機「SUZUKID Buddy80」のお話です。

「2022年楽天市場やAmazonで購入した物」でサラッと紹介した程度でしたが今回は実際にSUZUKID Buddy80でDIYをしながらレビューをしていこうと思います。

レオシュガの父は仕事柄、ガス溶接機(主に切断に使用)、アーク溶接機、半自動溶接機などを使用して物を作ったり修理する事があります。お家でのDIYは基本的に木を使用していたのですがどっちかというと鉄の加工の方が得意です。

バイクガレージのDIYをするにあたり鉄を使用してテーブルや台を作成したかったので今回半自動溶接機(100V)を購入しました。今までのブログでは組み立てた程度のDIYしか記事にしていませんでしたが今回は庭のDIY「お庭をDIYしてみた~芝張り編~」「お庭をDIYしてみた~防草シート、砂利敷き編~」以来に本格的にDIYをしている姿をお見せできると思います。

※注意:DIYは何を言おうとも自己責任です!隣家やご近所に迷惑をかけても、ケガをしてしまっても誰も責任を取ってくれません。

事前にしっかり情報を集めたり、失敗も味と考えられるメンタルを持つ必要もあります。しかし、完成した時の達成感は何物にも代えがたいものです。この記事を見た方のDIYへのハードルが少しでも下がれば幸いです。

※資格について:会社で溶接作業を行う際は、経営者は労働安全衛生法で決められた特別教育や技能講習を受講させなければいけない事になっています。またボイラー溶接士といってボイラーの製造や改造、修理の為に溶接をする場合には別に資格が必要になる事があります。

お家でDIYで物を作る程度で溶接作業をする場合は特に資格は必要ありませんが、電気を使用しますし、粉塵、火花も出るので、身体に悪影響があったり、火災を引き起こしてしまう危険があります。

安全に作業する為に事前にある程度知識を取り入れておきましょう。レオシュガの父は仕事で必要ですので特別教育や技能講習を修了しています。

半自動溶接機とは

半自動溶接機とはセットされた溶接ワイヤーが自動で供給される手動溶接機です。シールドガスと言われるガスを溶接部に吹き付けながら溶接します。

シールドガスによって溶接部を大気から保護する事で溶解金属の酸化や窒化を防ぐことができるのですが、シールドガスの種類によって溶接できる材料が変わります。

CO2溶接:炭酸ガスを使用して鉄の溶接に利用

MAG溶接:アルゴンガス80%炭酸ガス20%混合ガスを使用して鉄やステンレスの溶接に利用

MIG溶接:アルゴンガスを使用してアルミやステンレスの溶接に利用

半自動溶接機は一度設定をしてしまえば一般的なアーク溶接などの棒溶接に比べて誰でも簡単に作業が出来ますが(多少慣れは必要ですが)欠点としてシールドガスが風の影響を受ける屋外では使用が適しません。

屋外で半自動溶接機を使用したい場合はノンガス半自動溶接機を使用します。名前の通りガスを必要としない溶接機なのですがヒュームと呼ばれる煙やスパッタという金属粒が多く発生しやすいデメリットがある為、溶接後の仕上げの手間がかかったりします。

今回購入したSUZUKID Buddy80はこのノンガスタイプの半自動溶接機になります。

何を作ろうか?図面を書いてみる

半自動溶接機を購入したのでまずは何を作ろうかと考えましたが、今後の溶接作業をしやすいように溶接作業台を作る事にしました。

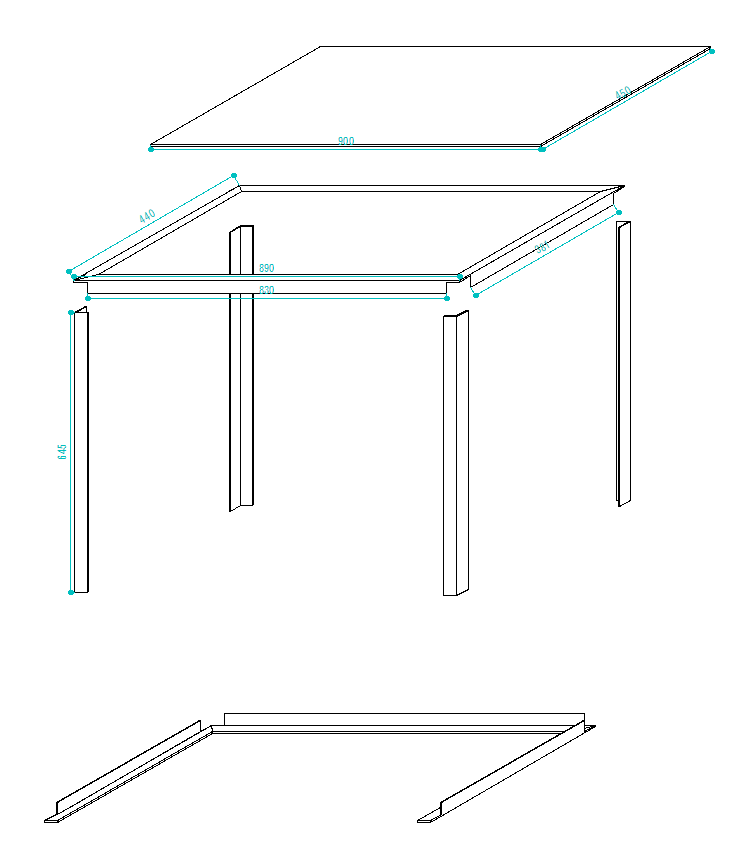

DIYをするにあたって図面があるのと無いのでは作業効率が違ってきます。まずはある程度の図面を作成します。図面の作成にはJWCADを使用しました。こんな感じに作ろうと思います↓

車輪も付けようと思うのですが上手く描けなさそうでしたので省いています😝手前の下側は椅子が入るように1本抜いています。

骨組みは3mm厚30mm×30mmの山形鋼(アングル鋼)で作成し、ホームセンターで下見をした際に見つけていた900mm×450mmの5mm厚鉄板を天板に使用する案です。

骨組みは縦横共に鉄板より10mmずつ小さい890mm×440mmにします。キャスターから天板までの高さは約720mmになる予定です。

何かのホームページで机の高さを計算したら、レオシュガの父の身長だとこれくらいの高さが作業しやすいという事だったのでこの高さにしました。

買い出しと必要な物の準備

図面から計算して必要な鋼材、その他足りない物をホームセンターやネット通販で購入します。

アングル鋼と鉄板の細かい値段を忘れてしまいましたが、下記の①②③④の合計で¥13,464(クレジット明細から)だった事と記憶からこれくらいだったと思います🙇♂️ネット通販で購入した物は「2022年楽天市場やAmazonで購入した物」でも紹介しています。

アングル鋼はホームセンターのカットサービスで必要な寸法より3mm程度長めに切断してもらいました。

購入した物💴

①アングル鋼 3mm厚30mm×30mm×5,500mm 1本¥2,500 ×2本 計\5,000

②アングル鋼カットサービス 1カット¥50 ×10カット 計¥500

③鉄板 5mm厚900mm×450mm 1枚¥4,500 ×1枚 計¥4,500

④キャスター SR50RM M12 S-1 1個¥550 ×4個 計¥2,200

⑤完全スコヤ 1個¥1,408 ×1個 計¥1,480

⑥ケガキ針ペンシル型 1本¥1,232 ×1本 計¥1,232

⑦焚き火シート950mm×600mm 1枚¥2,690 ×1枚 計¥2,690

⑧使い捨て防塵マスク(DS2合格品) 1枚¥300 ×1枚 計¥300

⑨直角クランプ2個セット 1セット¥2,728 ×1セット 計¥2,728

お家にあった物レオシュガの爺に借りてきた物🏡

①HiKOKI 18Vコードレスディスクグラインダー

②ディスクグラインダー用砥石各種

③スコヤ45°用

④直角クランプ

⑤溶接マスク(自動遮光)

⑥皮手袋

⑦メジャー

DIY

材料が揃いましたのでDIYを開始します。作業前には必要な保護具を着用してくださいね。基本的な装備としては、メガネ(ゴーグル)、軍手です。

溶接作業時は遮光眼鏡or遮光マスク、皮手袋(作業しにくいですけど少し厚めのが火傷しにくいです)、溶接用マスク(規格がDS2だとN95相当だそうです)この辺りですかね。

後は服装としては、燃えにくく、動きやすいものがいいと思います。レオシュガの父は綿100%のツナギで作業しています。ポリエステル等は燃え広がりやすいので危険です。

ディスクグラインダーを使用する際はメガネ(本当はゴーグルのがいいですが)は必ず着用しましょう。

レオシュガの父はメガネをしていても隙間から鉄粉が入ってきて目に刺さり、2回程眼科で取ってもらいました。ほっておくと鉄が錆びてきて網膜が大変なことになります。

アングル鋼の加工

図面のようにアングル鋼を加工していくのですがホームセンターで3mm程度長く切断してもらってあるのでまずは全て寸法通りに切断していきます。

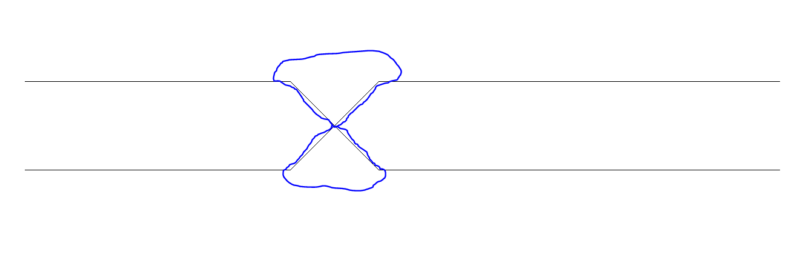

バンドソー等の電動工具を持っていませんので、ディスクグラインダーで切り刃を使用して切断します。アングル鋼をメジャーで計測して必要な長さの位置にケガキ針で印をつけたらスコヤを当てて直角に線をケガキます。

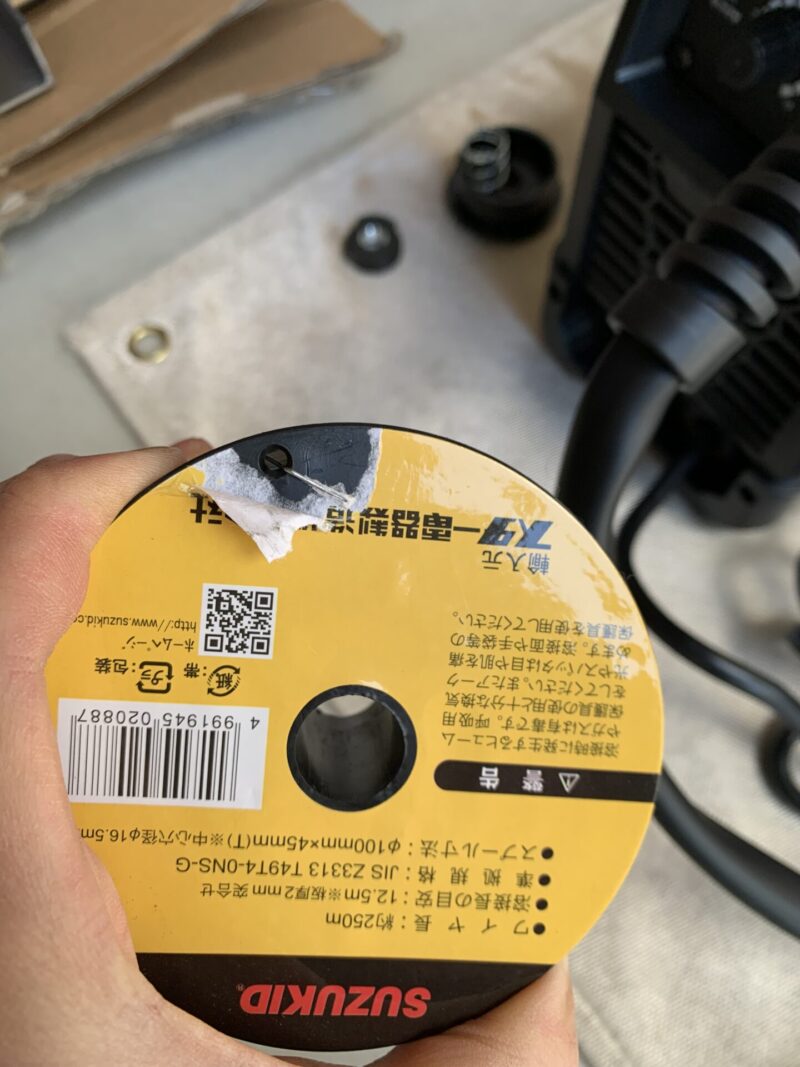

ケガいたところをディスクグラインダーで切断します。刃はコメリオリジナルのK+GEAR金鬼0.8mmと1mmを使用しました。真っすぐに切断するコツは、まずは軽くゆっくりと線をなぞって溝を付けます。(キックバックの危険もあるので一気に切断しようとしない事!)

その溝が真っすぐであれば続けて何度か線をなぞっていくと切断する事ができます。真っすぐ溝ができなかったら先ほど線をなぞった感覚を思い出しながら刃の当てる角度を微調整します。

※ディスクグラインダーの使用に当たっては保護具(保護眼鏡、防塵マスク)を必ず装着してください。また切削中や特に切断中は刃が噛み込んでしまいキックバック(刃が弾かれる)を起こす可能性が有り、とても危険です。必ず切削物を万力などで固定して、ディスクグラインダーにはハンドルを装着し、しっかりと保持して作業しなくてはいけません。死亡事故例もあるようです。

次にアングル鋼の接続部分(溶接する部分)を切り欠いていきます。四角の枠を作成し、その四隅にそのまま溶接するのが一番手っ取り早いですが切り欠きをする事で溶接する面が増える為、溶接強度が増すので切り欠く方法でいきたいと思います。

まずは先ほど長さを揃えたアングル鋼の角に斜め45°のスコヤを当ててケガキ針でケガいていきます。注意ポイントは完成時の形をイメージしてケガく事です。向きを間違うと逆の斜めになってしまうので確認をしっかりと行いましょう。

レオシュガの父は間違わないようにマーカーで切断する角度に目印の線を書いておきます。ケガキ終わったら線に沿ってディスクグラインダーで切断します。

斜めカットが終わったら次はアングル鋼を立てる部分を切り欠きます。今回購入したのが30mm×30mmのアングル鋼でしたので角から30mmプラス1mm程大きめに切断します(大きめにし過ぎると隙間が大きすぎて溶接で埋めなくてはいけないので注意)。

これは直角ですので通常の直角スコヤを当ててケガキます。

ケガキ終わったらまたディスクグラインダーで線に沿ってカットしていきます。カットが終わるとこんな感じになります↓

全てのカットが終わったらディスクグラインダーを研磨用の刃に交換して、溶接を入れる部分を斜めにしておきます。こうする事で深く溶接が入るようになるので表面のビートを削っても取れにくくなります。

溶接機の開封と下準備

材料の加工が終わったら溶接機を準備していきます。今回は購入後初めて使用するので開封と下準備の方法も書いていきます。

重量は6.3㎏という事で溶接機にしてはめちゃくちゃ軽いですね。持ち運びも楽々です。

段ボール箱を開封すると、本体、説明書、ベルト、チップ入れ?が入っています。トーチとアースは本体に繋がっていますね。壊れた時交換できるのかな?本体カラーはモスグリーンにしました。

説明書を見ながら下準備をしていきます。下準備と言ってもワイヤーとベルトを通すだけですので難しくありませんよ。

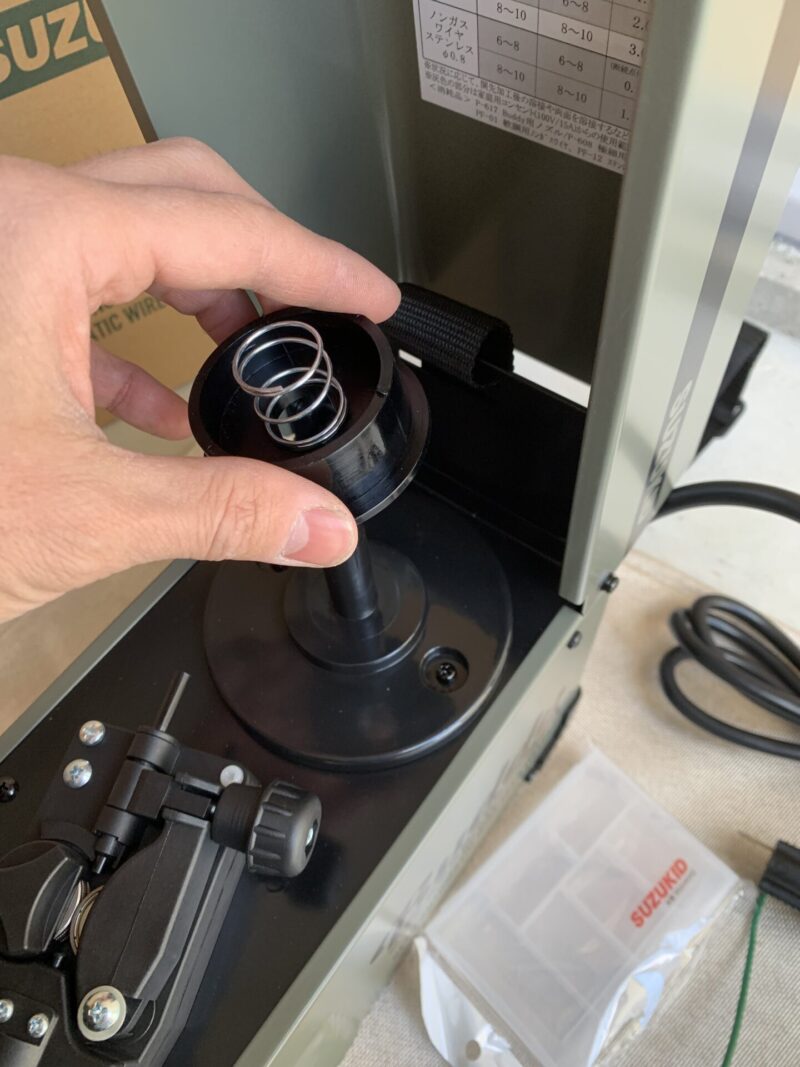

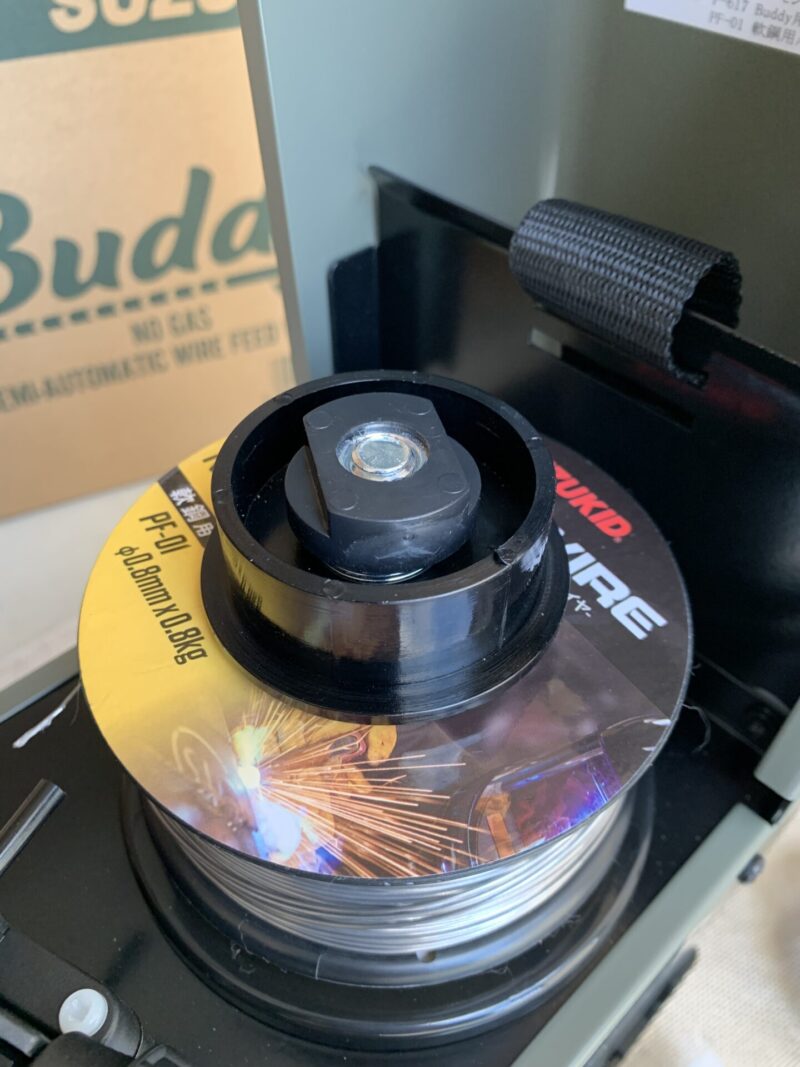

で、ワイヤーはセットに含まれていませんでしたので、別途準備しなくてはいけません。今回は軟鋼用ノンガスワイヤーの0.8mmを購入しました。他にはステンレス用とかもあるみたいです。

スピンドルにワイヤーをセットする前にワイヤーの先端をボビンから外しておいてテープで留めておきます。

これをしておかないとワイヤーから手を放してしまった際に、ワイヤーがボビンから何巻きも飛び出てしまって大惨事になってしまいます。巻き直せたらいいですけどめちゃくちゃ面倒だと思います。

ワイヤーをテープで留めたらスピンドルにボビンをセットします。ロックネジ→バネ→スペーサの順に外します。そこにボビンを表が上になるようにセットします。そしたら先程と逆の順にスペーサ→ネジ→ロックネジを戻していきます。

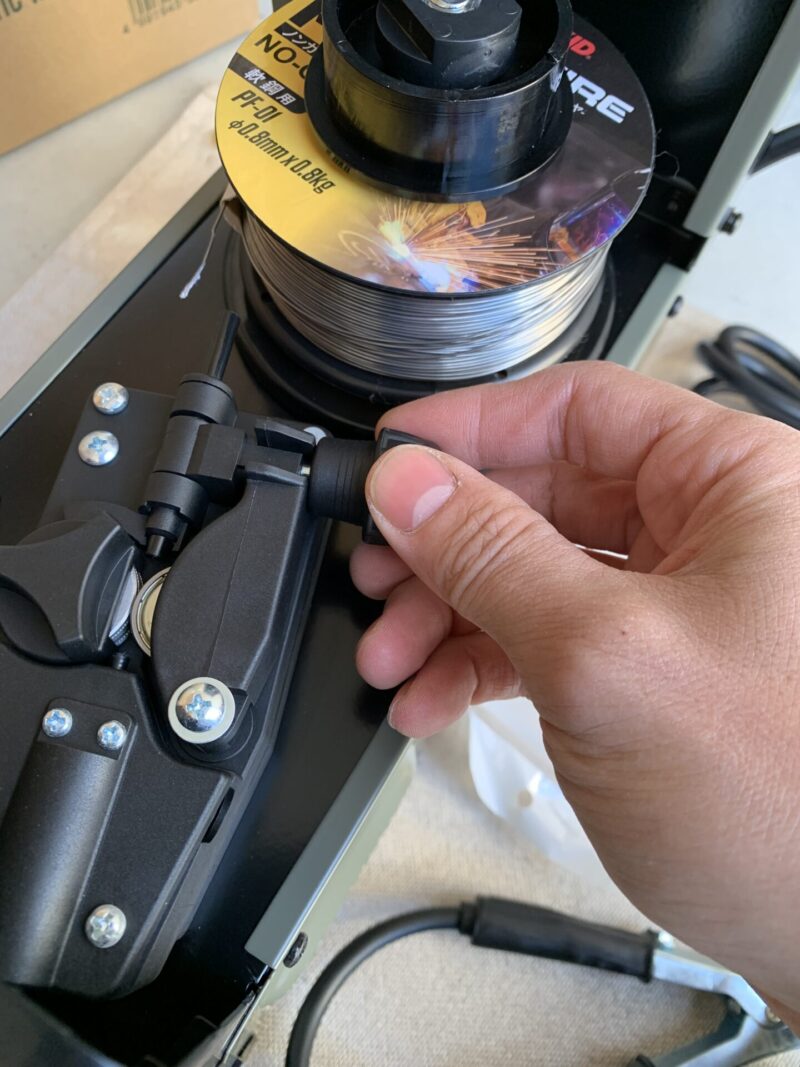

次に締め付けダイヤルを緩めて起こし、ローラー押さえを開けます。ワイヤーの先端をある程度真っすぐにしてからワイヤーガイドチューブに通していきます。説明書には50~100mm程度と書いてありました。

ワイヤーがローラーの溝にはまるようにローラー押えを戻して締め付けダイヤルを固定します。締め付けダイヤルには目盛り線が書いてありますのでとりあえず一番緩いところにしておきます。

次にワイヤーを通した時に引っ掛からないようにトーチ先端のノズルとチップを外します。

コンセントをさして溶接機の電源スイッチをONにします。トーチコードは伸ばして曲がりが無いようにしておきます。

トーチ先端を下に向けておいてワイヤーが出てくるまでトリガースイッチを握っておきます。この時ワイヤーがローラー部分で滑って送給されていなかったら少しだけ締め付けダイヤルを締め直します。

※トリガースイッチを握っている際はアースクリップ、チップ、ワイヤーに電流が流れているので直接触れないように注意!感電する恐れがあります。

ワイヤー先端がトーチから出てきたらセット完了です。ワイヤーは長すぎたらニッパーで切断します。

作業中もワイヤーが出過ぎたりした時に切ったりするのでニッパーはあった方がいいと思います。後は蓋を閉めてベルトを通します。

試運転

溶接機の準備も出来たので溶接を始めたい所ですが、ノンガスタイプの半自動溶接機を使用するのは初めてですので、まずは先程切断したアングル鋼の端切れで試しに何度か溶接をしてみます。

アースクリップで端切れを挟みます。チップにスパブロック(チップ先端にスパッタ(金属粒)が付きにくくなる物)を塗ります。

電圧、電流調整ダイヤルはアングル鋼が3mm厚ですので説明書に書いてある数字の真ん中の7に両方合わせてみます。では溶接してみます。

思ったよりしっかりと溶接できているようですが、いつも会社で使用している200Vのガス有りの溶接機と使用感が少し違いますのでこの辺は実際に溶接しながら微調整していこうと思います。

やっぱりスパッタは多いですねぇ😫後処理が大変そうです。

試運転も大事ですがもう我慢できません😁早速実践にいきたいと思います。電流と電圧調整は溶け込み具合を見ながら変えていきます。

溶接実践

まずは先程カットしておいたアングル鋼を並べてみて、間違えて溶接してしまわないように確認します。

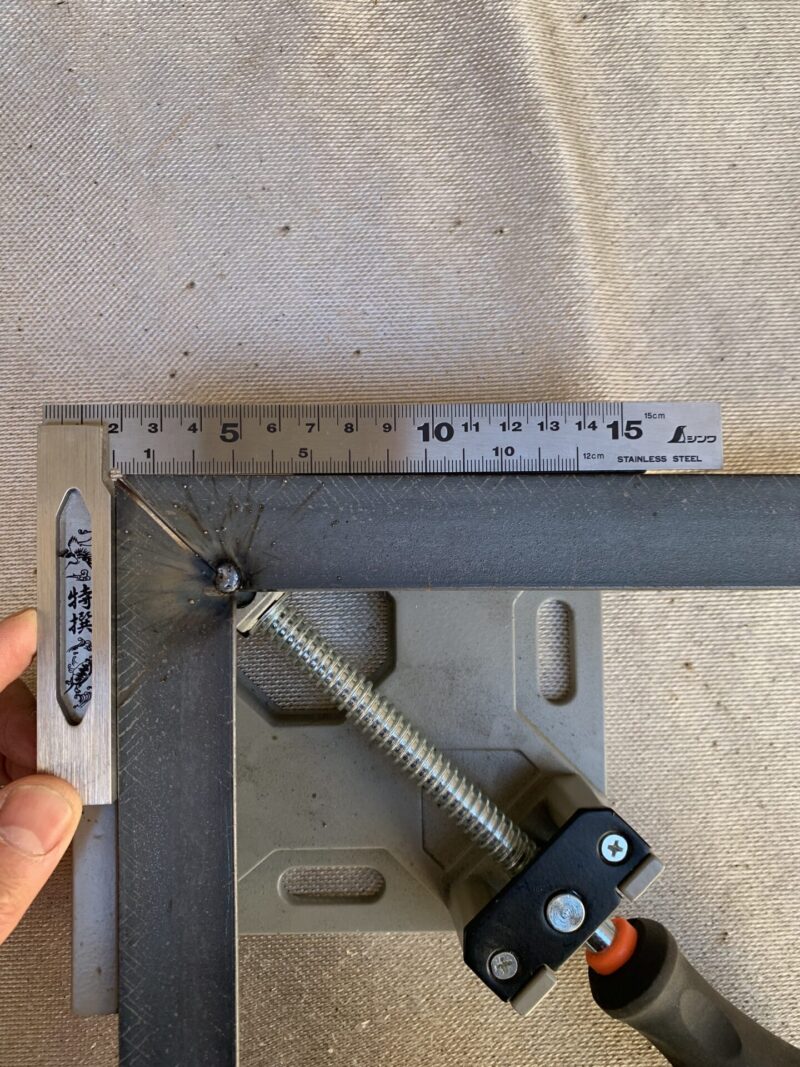

直角クランプにアングル鋼を挟んで固定します・・・・・・・・・・・・・ん?直角じゃないよ~💦

溶接台があればクランプで固定したい所ですがその溶接台を今作成中なんですよねぇ。って事で直角クランプでの固定は諦めて直置きでスコヤで直角を見ながら溶接していきます😅物作りにトラブルは付き物ですね。

下のコンクリートは勾配がついているのですがそこまで気にしなくても溶接しながら微調整していけば大丈夫かなぁという感じ。直に置いてしまうと黒こげになってしまうのでスパッタシートや焚き火シートなどを敷いておきましょう。

まずは点付けをして直角を出していきます。電圧、電流ダイヤルは共に7です。

スコヤを当てて直角が出ていたら次のパーツを持ってきてまた点付けをします。四角の枠が出来上がって直角が出ていたらしっかりと溶接を入れていきます。

一カ所に一気に溶接を入れるより四隅少しずつ入れた方が歪みにくいかもしれません。クランプで固定できる場合は直角が出ていたら一気に溶接を入れても大丈夫だと思います。

やっぱりスパッタが多いですねぇ。これはノンガスの宿命だと思うので諦めましょう。スパブロックのスプレータイプがあるようですのでそれを吹き付けておけばスパッタが付きにくいようです。

購入していなかったので今回はそのままいこうと思います😅表面はディスクグラインダーで研磨すればいいんですけど裏面は刃が届かないのでリューターとか必要になりそうです。

四隅の溶接が入ったら裏返して反対側も溶接を入れます。上面には天板が乗るので溶接のビートでガタつかないように溶接部分をディスクグラインダーを研磨用の刃に交換して面を平らにします。

上面用の骨組みが出来上がったら次は下面用を作ります。下面は手前側はいすを置きたいと思いますので四角にはしません。溶接し終わった物を並べてみます↓下面の手前側は斜めカットは無しです。

次に上面用の骨組みに縦のアングル鋼を溶接していきます。これを4本立てて下面と繋ぎます。この為の切り欠きを「アングル鋼の加工」の時にしていました。

縦方向は2面の直角を見ないといけないので難しいです。溶接を入れると引っ張られたりするので点付けしては2面の直角を見てを何度か繰り返します。

直角が決まったら次の縦のアングル鋼も同様に直角を見ながら点付け溶接していきます。4本立てる事が出来たらひっくり返して、下面用の骨組みを持ってきて合体させます。下面も直角を見ながら全てのアングル鋼を点付けします。

全体が直角が出て歪みもなさそうでしたら全ての点付け箇所に本溶接を入れていきます。多少のガタつきや歪みは出てしまうと思いますが高さ調整の出来るキャスターやアジャスターを用意すればそこまで気にならなくなると思うので多少は目をつむりましょう。

溶接機置き場の追加

溶接台を作っていたら溶接機を置く場所も欲しくなってきたので急遽追加で溶接機置き場をこの枠に取り付けたいと思います。

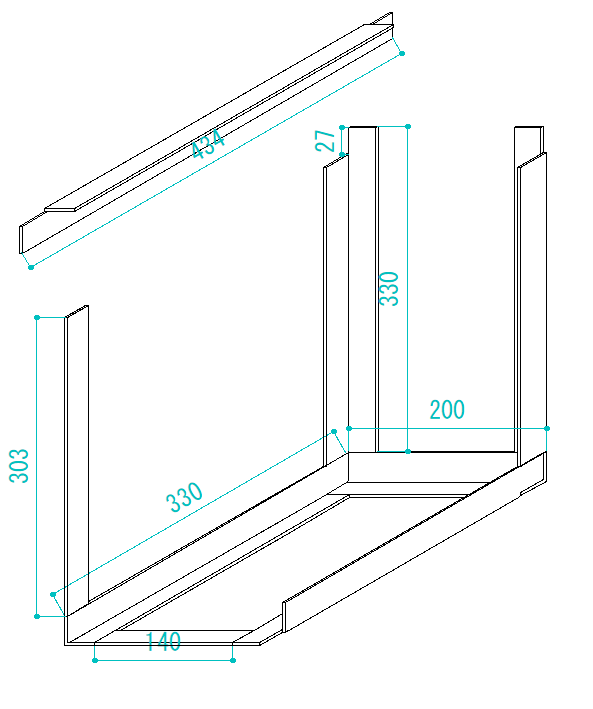

溶接機のサイズを計ってJWCADで図面を作ります↓

スライドして入れたいので手前は平鋼にします。平鋼のついでにキャスター用のナットとワッシャー類を買い忘れたので買い出しに行きます。この時スパブロックのスプレータイプも買っとけばよかった😣

平鋼 3mm厚 25mm幅×1,820mm 1本¥538 ×1本 計\538

丸座金 M12用 1袋¥58 ×2袋 計¥116

バネ座金M12用 1袋¥68 ×1袋 計¥68

図面通りに各鋼材を切り出し、加工します。切断方法は最初と同じでディスクグラインダーの切断刃で加工していきます。

先程作成した骨組みに接する面は切り欠きをしてなるべくフラットになるようにします。そしたら先程同様に直角を見ながら点付け溶接して形にします。

この時の電圧、電流ダイヤルは共に6です。レオシュガの父はこの辺りが使いやすく感じました。7だと穴が空きやすいです。

出来上がった物を最初に作成した骨組みの取り付ける位置にセットして溶接します。とりあえず接点部分全てを点付け溶接して、大体直角がでたら全てしっかりと溶接を入れます。

これに関しては溶接機を乗せるだけなので見栄えが悪くない程度に直角が出ていればOKだと思います。

ある程度形が出来てきたので溶接機と天板を仮に乗せてみます。溶接台っぽくなってきましたね😁

※溶接部が高温になっているので十分に冷ましてから!

天板を溶接する前に

ここまで出来上がったら後は天板を溶接するだけなのですが、その前に仕上げの研磨とかキャスター取り付け用の穴を空けてしまおうと思います。

理由としては天板を溶接してしまうと一気に重量が増えてしまって取り扱いが大変になってしまうからです。

まずはキャスターの穴あけから。溶接の終わった骨組みを裏返して、四隅に穴を空けます。いきなりドリルの刃で穴を空けようとしても刃が滑って位置がずれたりしてしまいます。

ですのでセンターポンチという物を使用して穴あけをする位置を先に決めてしまいます。

まずは45°のスコヤを使用して角から線を引きます。その線の真ん中でクロスするようにもう一本線を引きます。

クロスしたところがセンターですのでそこにセンターポンチの先端を当ててハンマーで軽く叩きます。するとセンターポンチの先端が当たっていた部分がくぼんでいると思います。

こうする事でドリルの刃が滑ることなくこのくぼみに掛かって狙い通りの位置に穴を空けることができます。

四隅全てにポンチを打ち終わったら、ドリルで穴をあけていきます。本来ならインパクトレンチより電動ドリルの方が穴あけに向いているのですが、手元にインパクトドライバーしかありませんので力加減に気を付けながら穴あけしていこうと思います。

穴あけコツとしては細い刃から徐々に太くしていく事です。急に太い刃を使用すると穴あけに時間が掛かったり刃が焼き付いて研磨し直さないといけなくなるのでここは急がば回れでいった方がいいと思います。

手持ちの刃のセットが10mmまでしかありませんでしたのでまたまた追加で買い出しです😅まぁ最初の方は必要な工具も分かりませんのでこんなもんですよ。

左から...

イチグチ ネジタルホイル(金属削り用) 1セット¥1,680 ×1セット 計¥1,680

高儀 砥石金属用砲弾型 1個 ¥398 ×1個 計¥398

高儀 スパイラルステップドリル 1個 ¥1,680 ×1個 計\1,680

10mmの穴から12mmの穴にしたかったのでステップドリルを買いました。(普通のドリルの刃は高かったので💦)後はスパッタ研磨用にインパクトドライバーで使用できる砥石と磨きのセットを買ってきました。

では、穴あけの続きから。

ドリルでの穴あけ時で一番危険なのは穴が貫通する寸前くらいだと思います。それは刃の抜ける寸前の鉄板が刃に絡まってしまうからです。

その時に発生する状況としては、軽い物加工物だったら加工物自体が刃と一緒に回転して手を切ってしまったりします。

重たい加工物の場合はドリルがキックバックを起こしドリル本体が逆回転して手を捻ったり、ドリルの取っ手などに体が接触し骨折するかもしれません。

特に太い刃になるほど発生しやすいので刃が貫通する寸前になったら、押し付ける力を減らし、代わりに持つ力をしっかりと入れておきます。

そして力加減を調整しながら貫通させます。キックバックを発生させにくいように徐々に太い穴を空けるように刃の選定をしましょう。

次にスパッタの研磨です。ディスクグラインダーの研磨用の刃で届く所までは研磨したのですが角はスパッタが残ったままです。

これを研磨していきます。インパクトドライバーに先程購入してきた砥石をセットして角を研磨していきます。

本来のインパクトドライバーの使用方法ではありませんので、長時間回転させているとモーターが焼き付いてしまうかもしれません。モーターが熱くなってきたらいったん作業をやめてモーターを冷ましましょう。

これである程度仕上がりましたので天板を溶接しようと思います。

天板の溶接とキャスターの取り付け

まずは天板を土間に置いて、その上に作成した枠を逆さまにして仮置きします。

溶接したい位置に枠を合わせます。今回は背面側になる方は枠の面に合わせようと思うので、背面側の枠に沿って真っすぐにセットします。

溶接をしていきます。溶接もしっかりできてそうですので、接地面を全て溶接する必要は無いと判断して4面のセンター辺りに5cm程度ずつ溶接を入れていきます。

一度スパブロックを溶接面の周辺に塗ってみました。これでスパッタが付きにくくならないかな?

溶接が終わったらキャスターを取り付けます。キャスターとボルトが一体になっているタイプですので穴あけした所にナットで固定するだけなんで簡単で・・・・・・・・・・・・・ん?ナットが入らん😑またやらかしました。確認不足です。

ボルトのネジのピッチを確認した所、細目のボルトである事が判明。買い出してきました😫

いきなりですがキャスターの取り付け完了~!って事でひっくり返して溶接機をセットしたら...

完成で~す👍最後に鉄板のバリや鋭利な箇所をディスクグラインダーで研磨しました。トーチケーブルはマグネットフックに掛けておきます。

クランプの置き場とか欲しかったらまた拡張していけばいいかなぁって感じです。後は天板はそのままにしてフレームだけまた色を塗ろうかなと思います。

100V半自動溶接機(ノンガス)の使用感

今回は3mm厚のアングル鋼を使用して工作をしましたが、特に不自由に感じることなく溶接をする事が出来ました。

溶け込みも十分ですし家庭て使用するある程度のサイズの物でしたら強度も問題なさそうですね。取り回しも持ち運びも6㎏程度ですので楽々です。

スパッタに関しては、ノンガスという事で仕方がない事かなと思います。

スパッタクリンとかスパブロックのスプレータイプとかスパッタを付きにくくするケミカル用品も売っていますので、そういった物を併用すれば、仕上げの作業もはかどるのかなと感じました。

今回購入したスパブロックも溶接箇所付近に直塗りすれば十分スパッタ防止になります。

家庭で溶接をしようと考えると大変そうに思うのですが、100Vの半自動溶接機はお手軽でDIYにもちょうどいい選択だと思いました。

まとめ

という事でまずは溶接作業をする為の台を作成しました。棚や机も作りたいと思っていますので今後も溶接機が活躍してくれると思います。

なかなか時間がとれないので日を分けて作業しているのですが、少しずつ完成に近づいていくのがとても楽しいです。

これ作ったら次何作ろうかなぁとか考えているのも楽しい時間です。ブログ書く時間も作らないとなぁ😭

その他のガレージDIY関連記事はこちら↓

【ガレージDIY】イナババイク保管庫に合板を張ってかっこいい壁を作ってみた | レオンシュガーといっしょ

【ガレージDIY】ガレージ用ラックを作ってみた~長期戦~ | レオンシュガーといっしょ

【ガレージDIY】ガレージの収納力アップ!可動棚を設置してみた

今回はこの辺で終わりにしたいと思います。ではまた次回に👋

コメント