DIY時々お家と猫~平屋25坪の家で暮らす30代夫婦と猫のレオンとシュガーの生活~

ブログを書いている人はこちらから👉レオシュガの父

Instagramはこちらから👉https://www.instagram.com/leonandsugar

楽天roomはこちらから👉レオンシュガー のROOM – 欲しい! に出会える。 (rakuten.co.jp)

YouTubeはこちらから👉https://www.youtube.com/channel/UCeY3E9ZLA3qWDGNikD97tdg

※当サイトではアフィリエイトプログラムを利用して商品を紹介しています。

こんにちは!レオシュガの父です😁

今回は作業机を製作した話です⚡

Buddy80の使い方にも慣れてきましたので、四角ではない物を作ってみたくなりました。そこで、ガレージの作業机用にと、以前手に入れていた無垢板に自作のアイアンレッグを作って組み合わせようと思いました。

今回はDIYをやり易くする為、新たな電動工具も手に入れましたのでそちらも紹介したいと思います。自慢がうざいと思った方は下の目次から飛ばし読みしてください🤣では始めていきます👍

※注意:DIYは何を言おうとも自己責任です!隣家やご近所に迷惑をかけても、ケガをしてしまっても誰も責任を取ってくれません。

事前にしっかり情報を集めたり、失敗も味と考えられるメンタルを持つ必要もあります。しかし、完成した時の達成感は何物にも代えがたいものです。この記事を見た方のDIYへのハードルが少しでも下がれば幸いです。

※資格について:会社で溶接作業を行う際は、経営者は労働安全衛生法で決められた特別教育や技能講習を受講させなければいけない事になっています。またボイラー溶接士といってボイラーの製造や改造、修理の為に溶接をする場合には別に資格が必要になる事があります。

お家でDIYで物を作る程度で溶接作業をする場合は特に資格は必要ありませんが、電気を使用しますし、粉塵、火花も出るので、身体に悪影響があったり、火災を引き起こしてしまう危険があります。

安全に作業する為に事前にある程度知識を取り入れておきましょう。レオシュガの父は仕事で必要ですので特別教育や技能講習を修了しています。

マルシェで偶然手に入れた無垢板

無垢板は材木屋さんのマルシェで手に入れました。レオシュガの母が近所の材木屋さんでマルシェが開催されている事を教えてくれて、巡回に行った際に発見しました。欅(けやき)の無垢板もあったのですが結構手を加える必要がありそうでしたのでサイズ感と木目が気に入った栗の無垢板にする事にしました。

栗の木の特徴としては、硬くて頑丈な為、家具や建材として昔から使われているようです。木目は我が家の床材やカウンターにも使用されているオーク材に似ていますが、少し木目が広い(大きい)感じで色は少し明るめです。

オークよりも自生している地域が少ない為、オークに比べて有名ではないかもしれません。

アイアンレッグの形を考える

アイアンレッグとは名前の通り鉄の脚です🤣インダストリアルなテーブルや椅子なんかによく使われているあれですね🪑ビンテージ感や武骨な感じを出すことができるのでガレージ用の作業机の脚としていいかなぁと思い、作る事にしました。

まずはインターネットを徘徊して色々なデザインを参考にしました。探してみるとほんと色々なデザインが出てきます。Z型、S型、Y型、H型、四角、三角、台形、六角形、丸棒タイプどれを選んでもいい感じになりそうですね。

ただ今回は四角ではない物を作りたかったのでそれ以外から考える事にします。後はS型H型台形も四角に近い感じになるので候補から外しました・・・・・・・・三角だなって事で決定です📐

本当の事を言うと台形もいいなと思ったのですが辺が多くなるので材料が増えてしまうので、なるべく材料が少なくなる三角形にしたのです😅よく言えば倹約家、悪く言えば貧乏性ですね💦

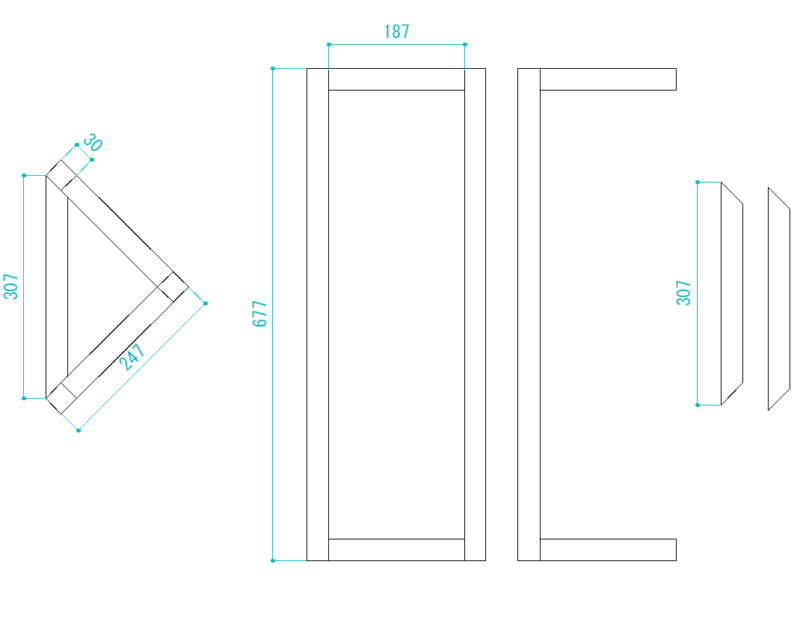

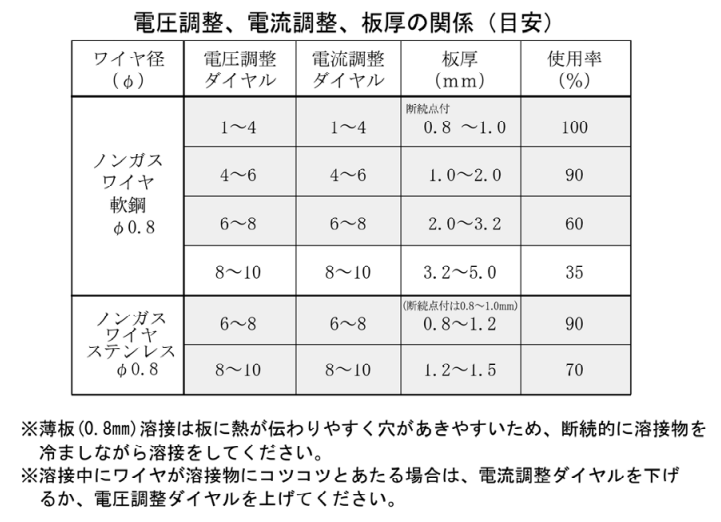

形も決まりましたので無垢板の厚みやサイズ等を考慮して図面を書いていきます💻今回もJWCADを使用しました。基準の長さが分かれば勝手に計算してくれるのでほんとに楽ですね🧮

30mmの角パイプを使用する事を想定して図面にしました。上から見た図と分解して横から見た図です。机の高さは天端が以前に作成したウェルダーカートの天端(720mm)と揃うように作成したかったので無垢板の厚み(43mm)を差し引いて677mmに決めました。図面が出来上がりましたので鋼材を買い出しに行きます🚗

買い出しここでも貧乏性が、、、

買い出しにいつものホームセンターへ行き、巡回します・・・・・👮♂️

目的の角パイプのコーナーで30mm×30mmの価格を確認します...。まぁこれくらいならっていう価格でしたが良く売れる商品なのか在庫がありません💦

他のサイズの値段も比較してみます・・・😒25mm×25mmでもいいんじゃね?って事であっさりサイズ変更です。正直強度計算とかはできませんが自分で使うものですし三角形に組み上げて溶接をするので問題ないかなって感じで決めました。

角パイプ黒皮 厚さ1.2mm×25mm×25mm×長さ1,820mm 1本1,097円×4本

30mm×30mmが無かったんで仕方なくですよ🤣値段に惹かれたわけじゃないですよ...

早速購入してウキウキ気分でガレージに運び込みます。鋼材を買って家に帰る時ってめちゃくちゃワクワクしますよね😏

図面の作り直し

25mm×25mmの角パイプを購入してきたのはいいのですがサイズが変わった為、図面も作り直さないといけませんのでもう一度JWCADで図面の書き直しです💻高さは変わりませんがそれ以外は変わってきます。こんな感じですね。

新たな電動工具登場!

図面も作り直しましたので図面通りに角パイプを切断していきます。

以前の鋼材の切り方はメジャーで計測してスコヤとケガキ針で印をしてからディスクグラインダーの切断刃で切っていましたが、手間が半端なく掛かるのと、ディスクグラインダーの切断刃は結構危険なんで💦新たな電動工具を購入しました😁

チップソー切断機MTC-190です。こいつは最初からセットされている刃は鋼材を切断する事が出来ます。

刃を交換すれば木材も切断できるという事で新興製作所さんのチップソー切断機に決めました。他のメーカーさんの商品だと木材は木材専用で鋼材は鋼材専用の本体が必要になるようでしたのでコスパの良い方を選びました。

新興製作所さんのチップソー切断機のその他の特徴としては角度切りと斜め切り(木材のみ)がどちらも出来る事です😲刃は交換しないといけませんが鋼材、木材と異種の素材を切断できるのでどちらにも対応できるようにしてあるのだと思います。

鋼材専用の商品は斜め切りの機能が付いていない事がほとんどでした。

チップソー切断機は使う前に...

チップソー切断機も届いてウキウキ気分のレオシュガの父。しかし、色々調べていると届いたまま使用するのはあまり良くないそうです。

理由としては直角がきっちりと出ていないからです。という事で早く鋼材を切ってみたい気持ちを抑えて調整をしていきます。まずは箱から出して眺めてみます👀

「forDIY」って書いてありますね😄そんなに大きなものは切れませんし値段もチップソー切断機にしてはかなり安いですからね(それでも1万円は超えますが😭)中身としては説明書、ゴーグル、調整用工具、木工用の切り屑回収袋が入っていました。

メーカーさんがわざわざゴーグルを入れるっていう事はそれだけ切り屑が出るっていう事だと思うので作業時は目の保護具をしっかりと装着しないといけないですね😎

箱から出した状態は刃を下降してストッパーを掛けてある状態ですので取っ手を持ちながらストッパーを引いて解除します。するとばねの力で刃が上に上がります(勢いよく上がる可能性があるので取っ手をしっかりと持っておきましょう)※調整の時は絶対にコンセントは挿さない事!

次に刃の直角を見ていきます📏スコヤを当てて見てみます・・・そんなに悪くないですね😅レオシュガの父は気にならない程度💦

まあせっかくですし微調整してみます🔧刃の上下ユニットの根元の両サイドに角度調整用のボルトが付いています。角度を見て直角を出したい方向を確認してボルトの出しろで直角を出していきます。

角度切りの方もスコヤを当てて直角を見ていきます。こちらも誤差の範囲内だと思いますが調整していきます🔧材料を固定する時に当て込む板の角度で調整します。

こちらも両サイドにボルトが付いているので緩めて角度を見ながら直角が出たところで固定します。

実際にチップソー切断機で鋼材を切ってみる

最初の調整も終わりましたので早速鋼材を切断していきます。※切断屑が結構飛散するので必ずゴーグルや粉塵マスクを着用しておきましょう。また周囲に人や可燃物が無い事もよく見ておきましょう。

鋼材の固定方法としては背板に鋼材をしっかりと当て込みまずは軽く固定具を締め込んでおきます(鋼材が動かせる程度)。

次に長さを測って固定するのですが、刃から鋼材の先端まで測らないといけませんので左手で刃を下降させておいて(間違ってスイッチに触れない事!)メジャーを刃に当てて鋼材の先端まで測ります。長さがOKだったら固定具をしっかりと締め込みます。

鋼材がしっかりと固定出来たらハンドルに付いているスイッチを握ります。すると刃が回転するのでゆっくりとハンドルを下降していきます。

刃の嚙み込みが怖いので鋼材にいきなり当てるのではなくじわっと刃を降ろす感じで切っていきましょう。※遊び手を刃の近くにもっていかないように注意!

後はひたすら同じ要領で必要な長さに鋼材を切断していきます。

同じ長さの鋼材を複数切断する時は1本目に切断した物を定規代わりにして長さを測る事で鋼材同士の長さが揃い易くなります。毎回切断した物を定規代わりにすると長さがばらつきやすいですよ。

斜め切りはチップソーの軸を回転させて任意の角度に合わせて使用します。(今回は45°)せっかく合わせた長さが変わってしまわないように頂点ジャストを切断できるように鋼材を固定します。後は同じ要領で切断します。

う~ん😑鋼材切断するのめっちゃ早いわ💦ディスクグラインダーで切断するより安全で早いですね😅もっと早く購入すればよかったとしみじみ感じます。

切断が終わった鋼材の切り口は少しバリがあるのと溶接面を増やす為にディスクグラインダーの研磨用の刃で斜めに軽く削っておきます。

今回は1.2mmの鋼材ですのであまり斜めに削り過ぎると溶接の時に穴が空きやすくなりそうなんで軽めにしておきました。

溶接していく

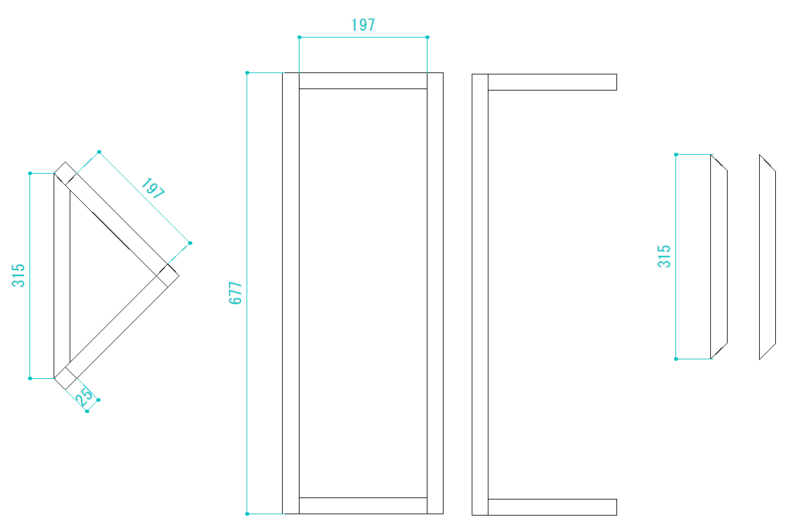

溶接機の設定

鋼材の切断が終わったら、溶接をしていくのですが今まで溶接してきたアングル鋼やフラットバーは3mm程度の厚みがありましたのでそれ用の設定になっています。詳しくは過去の記事をご覧ください⇒「溶接作業台を作ってみた(図面付き)」「レコーダー置き場を作ってみた」

今回購入した角パイプは厚みが1.2mmという事で前のままの設定だと鋼材にすぐ穴が空いてしまいます。ですので先程の切り出しの時に出た切れ端を利用して溶接しながらいい設定を探っていきます👀

一応説明書に厚みに応じた設定の目安を書いてくれているのでそちらを参考に設定してみて溶接してみます⚡とりあえず電流も電圧も4でやってみました。

少し強めみたいで溶けてしまいますね🤔この感じだったら電流も電圧も3くらいで行けそうだと感じたので設定を変えてほんちゃんで溶接していきます。っとその前にもう一つの新たな便利グッズという事で...。

もう一つの便利グッズ

スプレータイプのスパブロックも用意しておきました😁ノンガスタイプの半自動溶接機はこれがないと後からめっちゃ手間がかかりますからね😓今回は忘れずに準備しましたよ。

早速鋼材の溶接部分周辺と作業台の天板前面に吹き付けておきます🧯

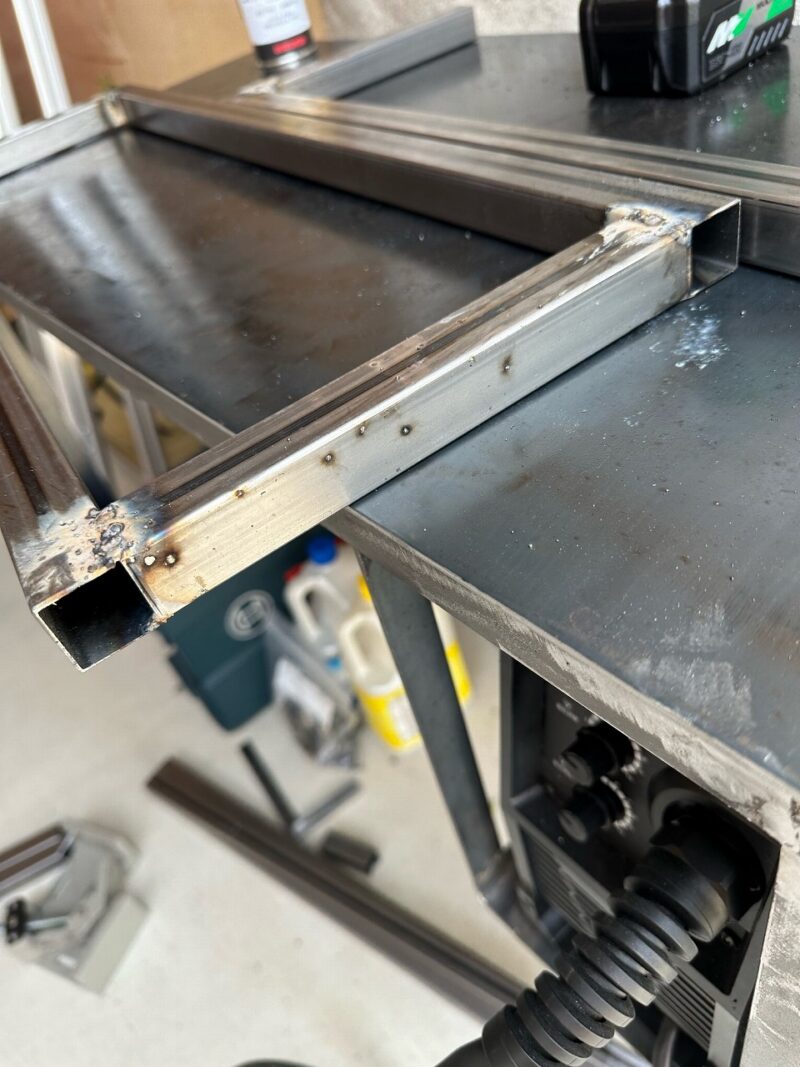

基本は点付けで様子見

・・・・・・・・・では溶接という事でまずスコヤで直角を見ておいて点付けします。4隅に点付けした後、もう一度直角が出ているかを確認したら裏面も点付けしていきます。

どうしても溶接をすると金属が引っ張られてしまうので、鋼材同士が真っすぐではなく開いてしまったりします。

その辺もよく観察して直角が出ていなかったり鋼材同士が開いていたら修正しておきましょう。

バイスとかクランプとか持っている人はそれで固定しながら溶接すると開きにくくなると思います。

スパブロックの効果は大きいですね😲溶接後の見た目が全然違います。

点付けが終わって直角がしっかりと出ていたら全ての面を本溶接していきます。とりあえず同じ要領で四角の物と四角から長辺1本抜いたC型の物を2セットずつ作ります。

次はこの二つを溶接していくので直角を見る為に浮いてしまったりしないように接地面になる所の不要な溶接ビートをディスクグラインダーの研磨用の刃で平らにしておきます。

立体的にしていく

直角の見方は色々あると思うのですが今回は以前購入した直角クランプを使用して点付けしながら直角を出していきます📐直角が出せなかったあのクランプです(レオシュガの父の腕が無いだけ)😂固定用のクランプとして重宝しています。こんな感じで↓

直角を軽く固定しておいて上下共に点付けします。点付けが終わったらクランプから取り外して溶接台に直接立てます。

立てたら斜め切りにしてあった鋼材の頂点と先程点付けした鋼材の頂点を合わせます。ここは直角とか見れないので反対側の直角が出ていて鋼材の長さが合っていればこんな感じで綺麗に収まると思います😁

このピタっと決まった時の気持ちよさはやってみないと分からないと思いますよ😉もちろんあれって時もあります💦その時はどこがダメなのか見直して点付けなんで外して直しましょう。点付けの部分は盛り上がってしまっているので溶接痕はグラインダーで均しておきましょう。

綺麗に収まったらまた点付けして、今度は上下をひっくり返して反対側も同じように斜め切りの鋼材を点付けします。

上下とも点付けして歪みが無ければ全ての溶接面を本溶接します。上向きの溶接はやりにくいのでなるべく下向き溶接できるよう向きを色々変えながら溶接していきましょう⚡アースさえちゃんと取れば下に置いてもいいですし、ほんとやり方は色々工夫です🤔

溶接痕を綺麗にする

これを2セット作ったらスパッタや不要なビートをディスクグラインダーの研磨用の刃で磨いていきます。

作品の味として残すのも有りとは思いますがレオシュガの父はスパッタに引っ掛かったりするのが嫌なのでスパッタはなるべく除去しています🧹ビートは落とし過ぎると溶接が外れるかもしれないので程々に。

無垢板が乗る部分とか下面とかはがたつきの原因になるので平らにしておきます。

こんな感じでアイアンレッグは完成です😏今回はテーブルにするので見た目が締まるようにこいつは黒に塗ってしまおうと思います。

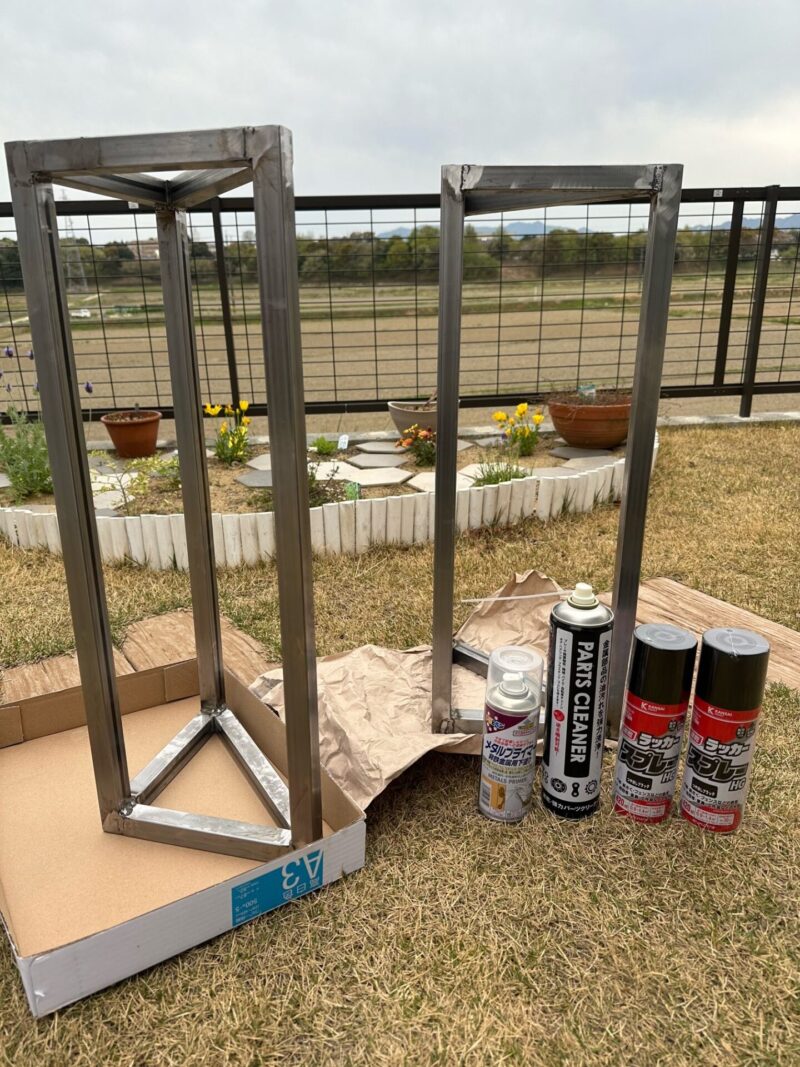

ビス用の穴あけと塗装

塗装はいつも通り青空塗装😅周囲に迷惑の無いように注意してくださいね💦今回もホームセンターオリジナルのつや消しブラックです。ちょっとだけいいやつにしてみました😁

やり方は①脱脂②メタルプライマー③塗装の順です。なるべく周囲を囲って飛散しないようにしましょう。

脱脂をしている途中で穴あけするのを忘れていた事に気づきました💦穴あけします。

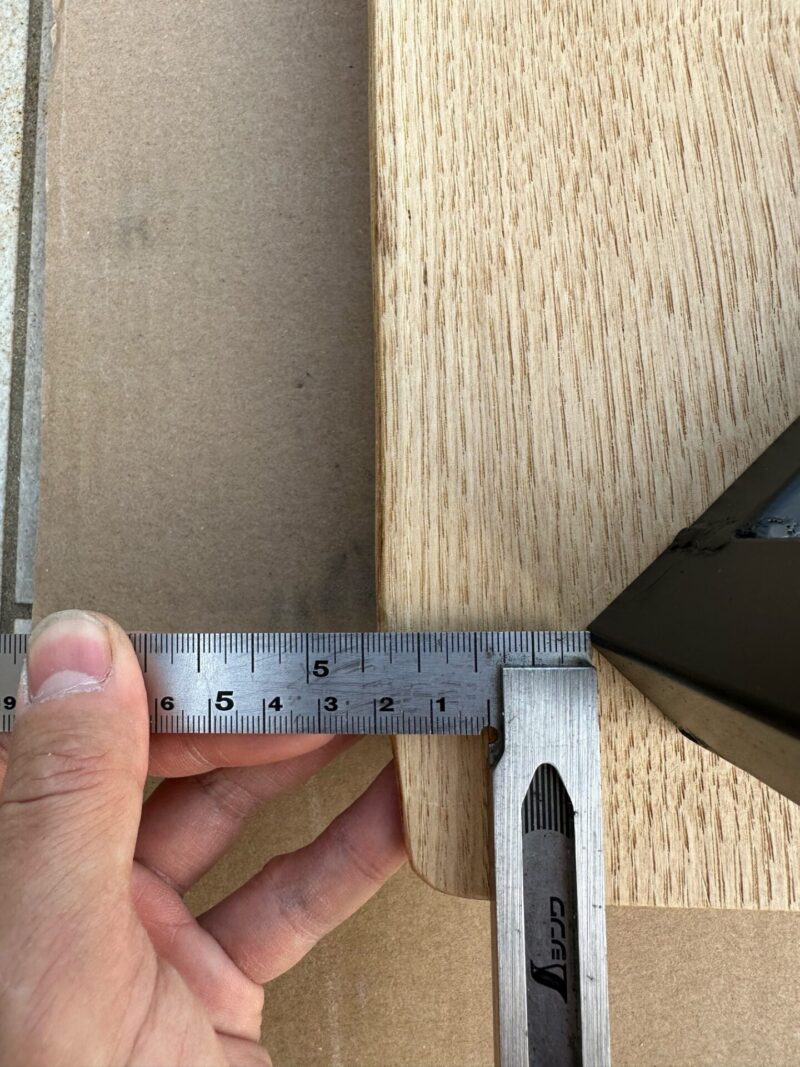

まずはメジャーで各辺のセンターに印を付けます。次に辺のセンターにスコヤを当てて幅方向のセンターに印を付けます

次は全てのセンターにセンターポンチを打っていきます。後はドリルで穴をあけます。ドリルの刃は細い物からあけて、何個か飛ばしで太くして任意の穴のサイズにしていきます。

今回はビスが4mmでビスの頭が9mm程度でしたので、まずは4.2mmの刃で貫通させてから反対側のビスの頭を通す穴を広げます。

手持ちのドリルで真っすぐに貫通させるのは難しいですね😥センターポンチが打てないのでドリルの刃が逃げてしまうのと一人でやっているとドリルの傾きが見れませんので😫ドリルガイドとかドリルスタンドが欲しい所です。

穴あけが終わったら鉄粉などを払い落としてから塗装です。まずは特製の塗装ブース(ただの大きな段ボール箱です)に材料を並べます。

材料の下には塗装した際に段ボールにくっつかないように鋼材の端切れを置いておきます。

まずはメタルプライマーから塗装していきます。見た目が変わらないのでどこまで塗装が終わっているか分かりにくいので順番をあらかじめ決めておいて塗装していきます。

反対側とか裏側は乾燥が終わったら向きを変えて塗装します。

あまり近くで吹き付けると塗料が垂れてしまうのでもったいなく感じますが、ある程度離して吹き付けていくと仕上がりが綺麗になります。

後は薄く回数を分けて塗装するのがポイントです(気が早いのでレオシュガの父は3.4回で済ませたい派😝)

プライマーが乾いたら同じ要領でつや消しブラックを塗装してアイアンレッグが完成です😆

無垢板の表面を綺麗にする

サンダー掛け

これが材木屋さんのマルシェで手に入れたクリの無垢板です👆サイズは横1,080mm奥行約410mm厚さ43mmで4,500円でした😲安くないですか?

購入した無垢板はある程度研磨してあって表面にも不陸もないですがもう少しだけ表面を綺麗にしたいと思いましたのでオービルサンダーを使用して研磨していきます✨

ペーパーは♯150と♯240を使用していきます。数字が小さい方が粗いので数字の小さい方からやっていきます。

無垢板の表裏は特に気にする事はないと思うのでレオシュガの父は無垢板らしさが分かりやすい(樹皮があったところが見える)この面を天端にしました。広く使いたい場合はひっくり返した方を天端にするといいと思います。

やり方があまり分かりませんが表面を均等にやっていけばいいと思いますので一点ばかりに集中せずにまんべんなく全体にサンダー掛けしていきます。

手で触って凸凹がなければいいのかなぁと思います。不陸が気になる方は長めの直尺を当てたり水平器を見ながらやっていくといいかもしれません。

※サンダー掛けは細かい木の粉塵が発生しますので吸い込んだり目に入らないようにマスクや眼鏡をして作業しましょう。

勝ったままの状態だと鋸刃の痕なのか波打ちが若干見られたのですがサンダー掛けをしていくうちに波打ちも薄れていきました🌊全体の波打ちが消えてきたらペーパーを♯240に交換してさらに表面を滑らかにしていきます。

サンダー掛けが終わったら固く絞った雑巾などで表面を拭き取ります。これを拭き取っておかないと細かい削り粉があるのでこの後のワックスがけに影響してしまいます。

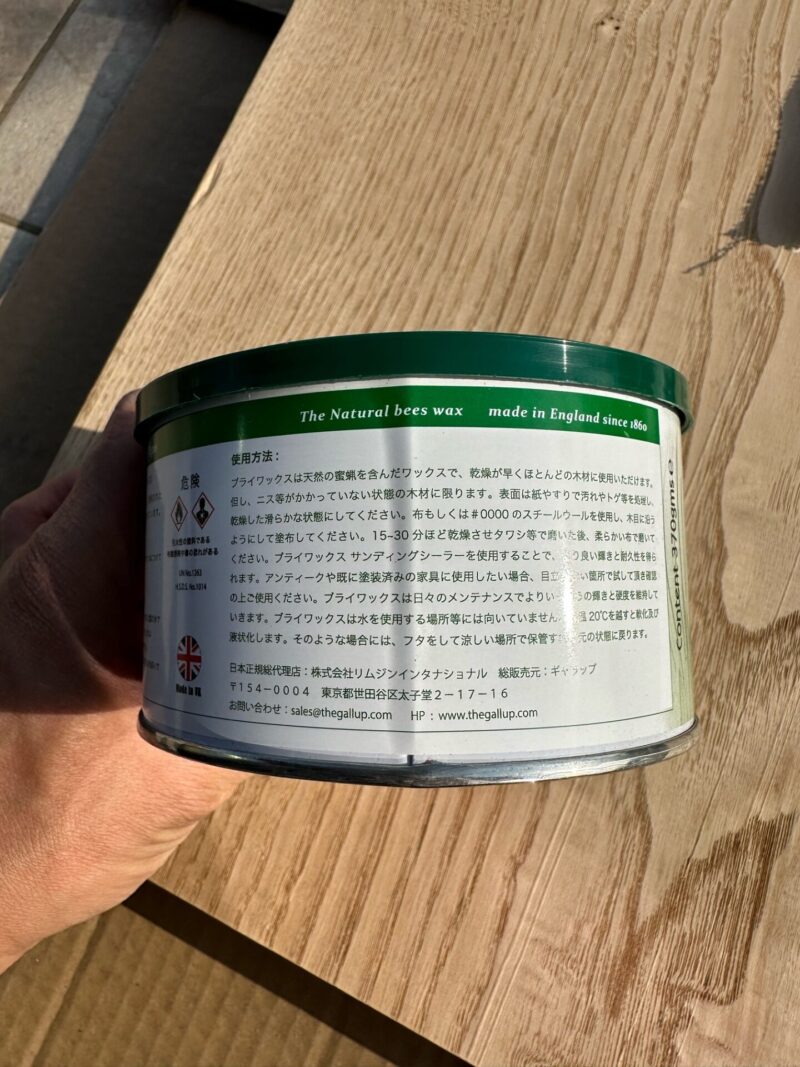

ブライワックスでツヤだしと表面保護

表面が綺麗になったのでツヤだしと表面保護を兼ねてブライワックスを塗り込んでいきます。ブライワックスは蜜蝋やカルナバ蝋が主成分のワックスで、木材の仕上げに使うといい感じのツヤがでるそうですので初めてチャレンジしてみます✊

注意点はブライワックスは蝋が主成分の為、熱や水に弱いそうでテーブルの天板なんかには向かないみたいです。後は色移りもあったりするそうです。

本来は棚板とかあまり人が直接触れる事が無い所で使うのがいいのかもしれませんね🙄今回はクリア色を購入したのでそんなに気にする事ないかなぁと思っています😁

もう一つの注意点は使用後のタオル等をまとめて放置しておくと自然発火して火災に繋がってしまうので使用後のタオルなどの後処理にも気を付けましょう。容器にも注意書きがあります。

まずはサイドに塗ってみます。塗るというより木目に刷り込む感じでゴシゴシとやる感じですね。スチールウールを使うやり方もあるようです。確かにスチールウールのが刷り込みやすそうですね。

塗った直後なので色は濃くなっていますがやっぱりツヤや木目が綺麗にでてますね😊どんどん塗り込んでいきます。

サンダー掛けが終わった状態と比べると違いがよく分かりますね😏いい感じのツヤと木目です。全て塗り終えたら20分程度乾燥させた後乾いたタオルで磨いたらワックスがけは終了です。

使用したタオルは自然発火しないように水で洗ってべたべたにしておきます。廃棄する際も濡らしておきます。少量ですが火事になったら大変なので必ずやっておきましょう。

アイアンレッグを取り付ける

もう少しで完成です😣アイアンレッグと無垢板の天板を固定します。まず仮置きしてみてバランスのいい場所を決めていきます。

椅子に座った時にアイアンレッグが邪魔にならないようにしたいのでレオシュガの父はこの向きで固定したいと思います。

センターが両サイドで変わってくると思うので、アイアンレッグそれぞれで短辺と長辺からの距離を見てセンターを決まます。運ぶ時に両サイドに指を掛けたいので短辺からの距離は30mmにしました。ずれてしまった時の為に鉛筆で線を引いておきます。

長辺の方も反対側と均等になるように位置を合わせたら位置決めは完了です。もうこのままビスで止めてしまいます。ビス止めしている内にずれてくると思うので一気に固定するのではなく、ビスの頭を何回転か入れたら先程引いておいた線を見て先に次のビスの頭を入れていきます。

3本とも仮止めできたらもう一度線を確認してずれが無かったら全てしっかりと固定してしまいます。

反対側のアイアンレッグも同様に取り付けしたら完成です!!眺めていきましょう👀

ブライワックスをもう少し濃い色にした方がインダストリアル感が出せたかもしれませんね😅無垢板がナチュラルさを放ちすぎています😁使っているうちに焼けてきたらもう少し馴染んできてくれるかなと思います。

ウェルダーカートを並べてみます・・・・・・・・高さもほぼ揃っていますね。ほぼね🤣味だからいいんですよ⇐魔法の言葉

やる事は山積みだけど

今回はガレージ用の作業机を作りました。溶接機だけでもDIYの幅が広がりましたが、今回導入したチップソーにより時短する事もできたりとこれからのDIYがさらに楽しみになってきました。やっぱり道具って大事ですね😅

ウェルダーカートと作業机も完成しましたが、バイクガレージに色んなものを放り込んでいるせいで足の踏み場がありません💦

今後は棚とかを作ってこの辺を片付けていかないといけませんね。バイクはまだ実家に置きっぱなしです😭レオシュガの爺が磨いたり乗ったりとメンテナンスしてくれてるので助かっています。

せめてバイクを置けるようにしなければ🥺

今回はこの辺で終わりたいと思います。それではまた次回に!

その他のガレージDIY関連記事はこちら↓

【ガレージDIY】イナババイク保管庫に合板を張ってかっこいい壁を作ってみた | レオンシュガーといっしょ

【ガレージDIY】ガレージ用ラックを作ってみた~長期戦~ | レオンシュガーといっしょ

【ガレージDIY】ガレージの収納力アップ!可動棚を設置してみた

仲良くお昼寝中💤

コメント